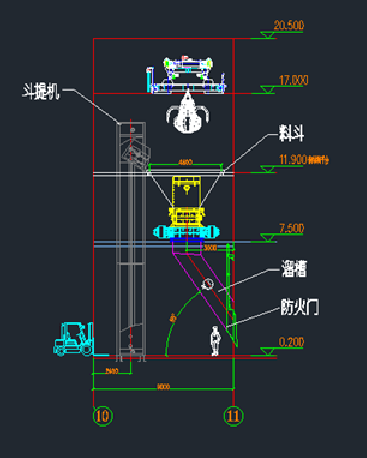

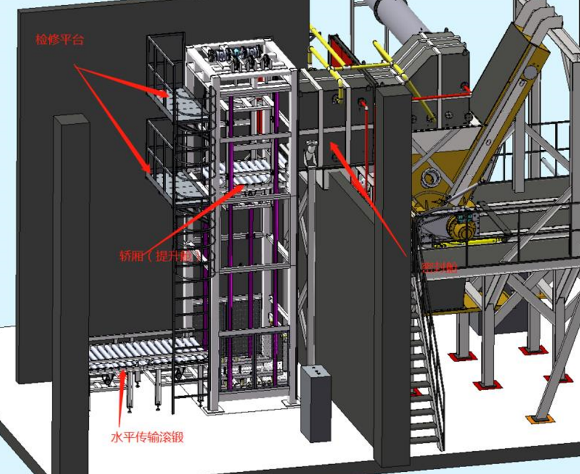

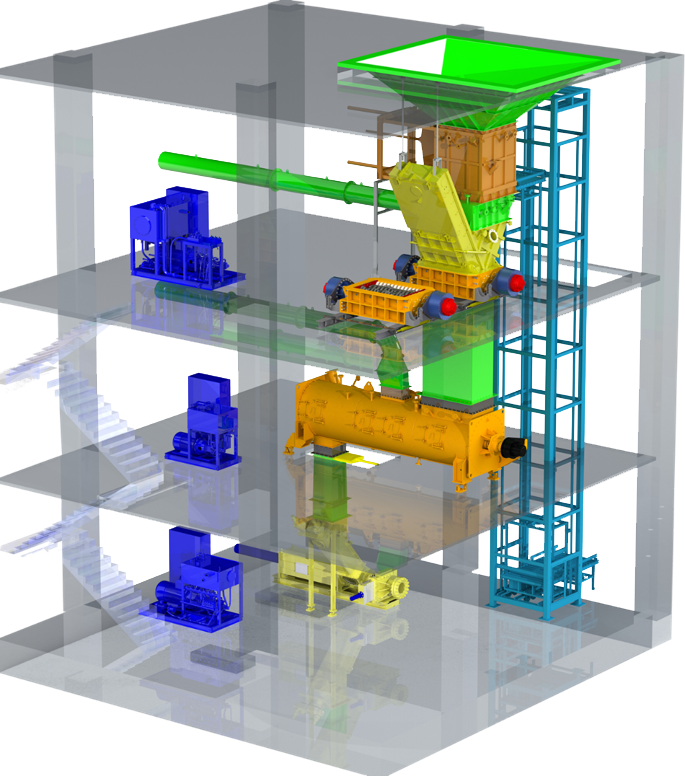

浅议危废预处理技术 危废预处理技术及设备作为危废处理的前端设备对危废后续的焚烧或者其他处理工艺极其重要,结合目前国内使用比较多的几种预处理工艺及设备进行探讨如下。 一 目前危废行业使用最普遍的预处理工艺就是破碎系统,经破碎预处理后的废料大部分是直接或者间接进入料坑,然后通过抓斗进入回转窑进料口。关于破碎系统有以下内容: 1.破碎系统进料方式分为 (1)单独抓斗进料; (2)单独提升机(斗式提升机或者水平-垂直-水平)进料; (3)抓斗和提升机进料方式同时存在。 2.破碎系统的安全保护方式分为 (1)、被动式(二氧化碳或干粉、蒸汽)灭火,即在破碎过程中发生火情后触发感应系统报警同时开启灭火系统; (2)、主动式:目前主要是氮气保护,即破碎机启动前,破碎系统内注入氮气,当破碎区域的氧含量低于某个值时,破碎系统才开始工作。采用在线氧气监测系统分析、监控破碎区域氧含量,此系统目前使用较多的为电化学式和激光式。单就破碎系统来说,电化学式氧气分析系统无论从反应速度还是造价,还是比较合适的。其他预处理系统比如S-M-P系统或者充氮区域比较大的系统,还是建议选用反应更及时的激光式氧气分析系统。 3. 破破碎系统出料方式分为 (1)破碎系统出口直接引入料坑; (2)破碎系统远离料坑,破碎系统下端设有接料箱,物料通过接料箱周转进入料坑; (3)破碎系统出口直接连接回转窑进料口(此种方式选用相对比较少,因为一但破碎系统出现故障或者检修,该进料方式基本不能使用,除非还有其他废料进窑方式)。 4. 破碎机选择的几大主要因素 (1)动力系统,目前危废行业就破碎系统来说广泛使用的驱动方式为液压驱动(主要是因为国内废料种类及物理性质比较复杂,大部分情况是混杂在一起的废料通过抓斗进入破碎系统,需要扭矩较大,且破碎机频繁反转,故低转速、高扭矩且运行稳定的液压驱动比较合适)。液压部分最为关键的还是液压马达(国内比较认可的品牌为瑞典赫格隆HAGGLUNDS、芬兰黑熊Black Bruin、法国波克兰Poclain等,但波赫等国产品牌也在投入大量精力进入危废行业,将来无论在价格上还是货期上整个行业都会受益),液压主泵(德国LINDE、丹麦萨奥丹佛斯等)。 (2) 刀片,破碎机工作原理是通过刀片之间的剪切、撕扯、挤压来减少废料的尺寸。故选择破碎机厂家时,对供应商破碎机的刀片材料及成型工艺需特别注意。考虑废料的复杂性,刀片既要保证其硬度也要兼顾耐磨性及韧性,另外还要考虑到刀片与主轴连接部分的硬度不能超过主轴的表面硬度,不然会在使用过程中对主轴的表面造成损坏。如果刀片的修复采用补焊式(刀片的维护有好几种:在线补焊修复;拆卸回厂修平整,然后增加新刀片;刀尖可单独拆卸式。注:市场上在线补焊式比较多。)修复,刀片两侧的耐磨层尽可能要厚,耐磨层的材料尽可能与补焊焊丝材料保持一致,这样补焊的效果才能达到最佳。 (3)破碎系统的密封效果一定要好:单从破碎机主机设备来说,如果轴承箱的密封效果不好,废料中的液体杂物进入轴承箱会直接损坏轴承及轴承座等,故轴承箱的密封系统一般采用多重密封形式(隔板隔开废料;迷宫密封;油脂注压,橡胶密封圈等)。另外破碎机主机与各个连接件之间的密封也至关重要,避免废料中的液体从各个连接部分渗出,从而对外部环境造成污染。这就需要破碎机供应商拥有长期的设计使用经验及独门技巧了。若破碎系统设置有氮气保护系统,其中的密封门(频繁动作的地方容易渗漏出液体)结构的设计至关重要,不要只想到堵,要办法把废液引流到合适的地方去。还有各个连接处还要考虑注意气体的泄漏。 (4)破碎系统尤为重要的还有各项安全保护措施。 ① 整套系统来说,由于是处理工业危险废弃物,故有条件地尽量要上氮气保护系统及泄爆装置,避免出现火灾及人员伤害事故。 ② 破碎系统供应商在设计生产破碎系统时需把对操作与维护工作人员安全摆在首位: 尽量避免人工接触到废料;尽量设置多重保护系统(如电气控制上设置自动保护模式,破碎机检修时只能就地操作,远程不可操作,专人控制操作盘;排料门打开时破碎机自动循环关闭,破碎机自动停机;程序中设置多重报警装置);尽量放置警示标志,特别一些关键部位如:电控柜处、液压软管暴露位置(高压回路)、自动部件下方等。 5.以下为破碎系统的几个案例 ① 抓斗和提升机兼有的被动式防护破碎系统: 包装废料可通过提升机进入破碎系统,散装料可通过抓斗进入破碎系统。破碎完成的废料通过溜槽进入料坑,溜槽末端设有防火门 。此系统设有被动式灭火系统即二氧化碳或干粉、蒸汽灭火系统(蒸汽灭火不建议使用,水蒸气遇到极端物料时会加强火势)。 注:此系统相对于氮气保护的系统来说配置简单、造价低,但破碎过程中遇到极端废料(主要是低燃点废料)会发生火情,故设置反应灵敏的二氧化碳或干粉灭火系统及防火门是必备的。 ② 提升系统+主动式防护的破碎系统: 放置在托盘上的包装废料通过叉车上料到底部水平辊道上(根据需要设置几段水平辊道,水平辊道可作为存料区以备提高整个系统的工作效率),托盘自动输送到提升机底部轿厢上后,垂直提升到提升机最上端,传感器接收到信号,密封舱第一道密封门打开,托盘自动滚入密封舱,然后第一道密封门关闭,密封舱内部充氮置换出空气,达到设置值后密封舱第二道门打开,废料进入破碎区域,氧气分析系统工作,氧含量达标后破碎系统启动破碎废料,破碎完成后溜槽底部密封闸板打开破碎完后的废料进入接料箱,接料箱接满料后转入料坑,同时另外一个提升-破碎循环开始。 另外,破碎机出料溜槽也可设置两道密封门,最后把废料流入料坑,但是出料溜槽两道密封门之间需要设置火情探测系统及被动式灭火系统,以防废料离开充氮区域接触空气而着火,从而引燃料坑。 注:此系统安全性比较高,配套辅助设施齐全,造价相对比较高。基本不会把火情引入料坑。 二 随着国家对危废处置行业的重视,危险废弃物的处置要求越来越高,危险废弃物预处理技术也走向更加精细化、安全高度化、环境气味减量化等更高的要求,其中破碎-混合搅拌-泵送系统(即S-M-P系统)也逐渐成为更多企业的一个选项(当然根据行业的一些经验,不能盲目选择上S-M-P系统,既要了解到S-M-P系统的优点,也要认识S-M-P系统的短板:如其对废料的固液比要求比较严格,控制在1:1的比例,这就需要业主在选择此系统之前对周边废料市场进行详细的调研,固废与液废是否能达到合适的比例;另外废料中不可有太多容易发生固化的废料,不然一旦S-M-P系统停车检修时废料就在泵送管道中发生固化)。条件具备的企业,上S-M-P系统后收到的安全效益及生产效益还是非常显著的,S-M-P系统具备以下优点特点: 1. 解决桶装废物(特别是內盛物已固化或半固化的桶装废物)、带包装粘稠状废物等其它常规输送方式难以输送介质的输送问题; 2. 对需要焚烧处理的各种废弃物(主要是固废、粘稠状废弃物、废液等)在焚烧前进行均质、均热等均匀配伍预处理; 3. 密闭处理,避免预处理过程中产生粉尘、异味等外溢(特别是回避了社会上对处置企业诟病最多的料坑异味外溢的问题),改善操作现场的卫生条件; 4. 减少或避免预处理过程中人员与废物的直接接触,提高操作安全性; 5. 提高焚烧装置的操作弹性; 6. 提高焚烧装置的处理能力; 7. 改善焚烧装置排放气的质量; 8. 减少用于烟气处理的化学品消耗。 就S-M-P系统来说,目前使用最多的地方还是水泥窑协同处置工业危险废弃物装置上,专业回转窑工业危险废弃物焚烧中心也在逐渐增多,一些大型危废处置企业如:苏伊士、宁波固废、雅居乐、新宇集团、中节能、光大环保等陆续上马S-M-P系统。随着S-M-P系统供应商技术的发展,S-M-P系统之前被行业业主所诟病的地方,如破碎粒度太大,混合器主轴容易缠绕,固体泵容易堵管且不好清理等问题逐渐减少或者已经解决。故业主在选择S-M-P系统供应商时应多去供应商工厂及项目使用现场考察,只有选择经验丰富的供应商才能在使用S-M-P系统时少走弯路,收获性价比高的系统,收获良好安全效益及生产效益。 三 相对于以上两种工业危险废弃物预处理技术,一种新型处理工艺将会逐渐被越来越多的业主选择,其融合了以上两种预处理工艺的精华部分。即破碎-混合搅拌-两级螺旋进料系统:保留S-M-P系统中的S-M部分,去掉P(即固体泵),增加了两级无轴螺旋输送机,且在两级无轴螺旋输送机之间设置密封门(其可避免回转窑炉火可能回窜,以致引燃混合搅拌器中的废料等问题)。此系统的优点为: 1. 见二中的(1)-(7); 2. 废料的固液比不用严格的控制在1:1左右,S-M-P系统对废料固液比严格控制在1:1,是因为固体泵工作原理需要固液比大概1:1的膏状废料。两级无轴螺旋输送机对废料固液比的适应性比固体泵的好得多。